大修渣來源:

電解鋁工業中,鋁電解槽一般在使用5~6年后需進行大修,大修時電解槽內清除的廢內襯,即為電解槽大修渣。鋁業分公司每年大修電解槽約100臺(正常情況下估計的數量,實際應該有差異),每年產生大修渣約10000t,目前主要采取轉運至渣場,進行填埋處理。但由于大修渣里面含有大量可溶性氟化物、氰化物,被國家環保部門定性為危廢物。大修渣中有害物質遇水浸出滲入地下,進入地下水,對土壤和地下水系產生嚴重污染。

大修渣主要特點有:

1、含有大量的可溶性氟化物、氰化物;

2、污染物成分復雜、水質波動大;

大修渣的危險屬性:

根據《危險廢物鑒別標準浸出毒性鑒別》中規定,固體廢物浸出液中無機氟化物(不包括氟化鈣)超過100mg/L,氰化物(以CN計)超過5mg/L即為危險廢物。而大修渣浸出液中氟化物的量平均在3500mg/L左右,氰化物的量平為1mg/L,超過了標準中規定的限值。另外根據《國家危險廢物名錄》2016年),電解鋁的過程中電解槽維修及廢棄產生的廢渣屬于危險廢物,因此鋁電解槽大修渣的屬性為危險廢物。

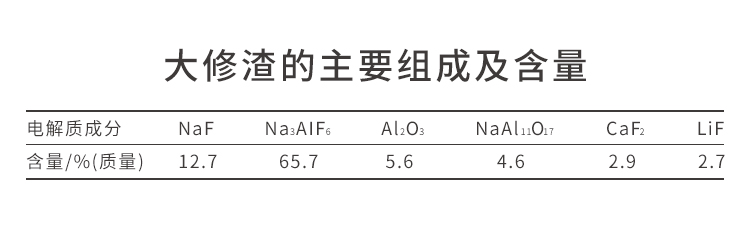

大修渣的化學成分含量:

鋁廠電解槽大修渣的化學分析和X射線首衍射分析結果表明,其中含有約70%的碳和30%的準電解質,電解質的主要成分是冰晶石、氟化鈉、氧化鈉等,如下圖:

康景輝大修渣處理工藝:

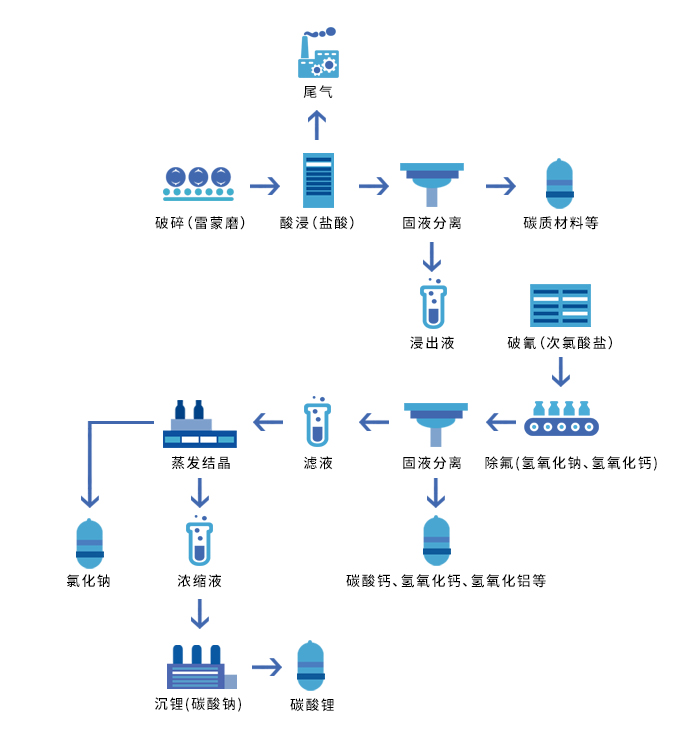

青島康景輝針對大修渣進行處理,充分考慮大修渣的各種污染物成分及水質、水量,同時考慮當地氣候,采用技術可行、經濟合理的處理方案。在保證系統抗沖擊負荷強,資源再利用的同時,盡可能的降低能耗及運行費用低等優點。康景輝推薦采用破碎、酸浸、固液分離、濾液處理+蒸發結晶的處理系統,來針對大修渣進行預處理工藝,具體工藝流程如下:

(大修渣處理工藝流程圖)

(大修渣處理前、后)

康景輝垃圾滲濾液處理工藝選擇原則:

1、在設計工藝時,盡可能選擇效率高、能耗低的處理工藝方式、保證處理效果能達到要求;

2、工藝選取上考慮到較強的適應性和操作上的靈活性以及兼容性,以適應大修渣水質的變化;

3、在滿足大修渣處理工藝要求的條件下,盡可能的降低工程投資、節省電耗及運行費用,降低運行成本及人工成本。

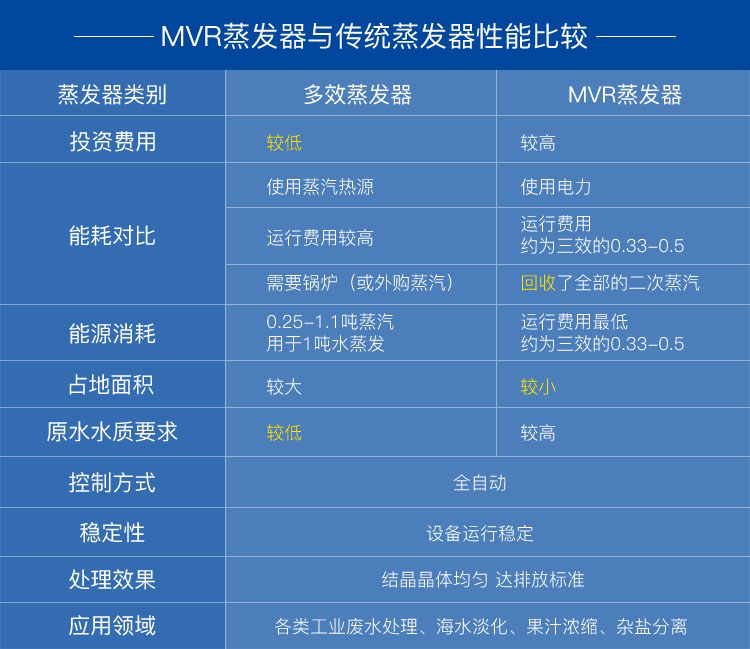

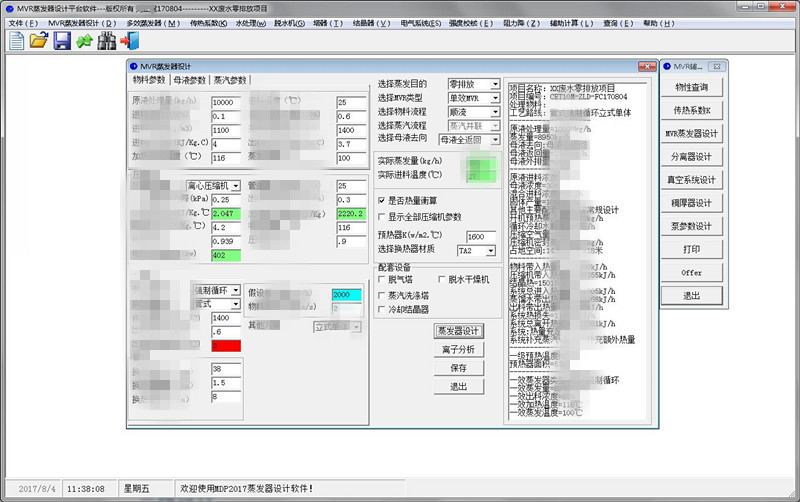

青島康景輝公司基于國外蒸發器設計方法,結合實際應用經驗和實驗數據,通過不斷的優化改進,自我研發MDP蒸發器設計軟件,具有實用價值。

MDP蒸發器設計軟件功能涵蓋MVR蒸發器、多效蒸發器、壓縮機選型、結晶器設計、配套管道泵組設計、強度校核等所有數據計算,能夠準確計算蒸發器設計參數。

(軟件截圖,本軟件是基于國外的計算公式和模型開發的)